Preparação da matéria-prima

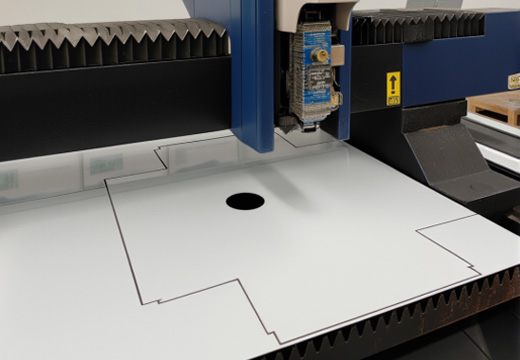

Selecione chapas de aço inoxidável de alta qualidade (espessura de 0,8 a 1,2 mm, grau 304/316) e inspecione-as quanto a defeitos superficiais e composição química.

Equipamento:

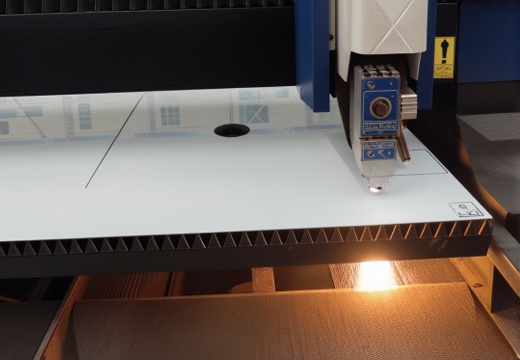

Máquina de corte a laser, instrumento para teste de materiais.

Parâmetro chave:

Dureza da chapa HRB 80-90 para garantir resistência a fissuras durante o estiramento.

Controle de qualidade:

Verificação de certificação de materiais por terceiros, taxa de amostragem de 100%.